Невероятные лифты самых необычных конструкций: на таких вы еще не катались (9 фото)

С тех пор как лифты убрали в шахты с глухими стенами и снабдили автоматическими дверями, их устройство стало тайной за семью печатями. Особенно для любопытных детских глаз. Но мы-то, взрослые, знаем, что лифт – несложная машина: кабина, лебедка, противовес. И не знаем, что и в этой сфере – сфере подъема-спуска граждан и грузов – внедряются разные интересные технологии.

Простой пример. Мы привыкли, что многоэтажные дома обычно венчаются прямоугольными башенками точно над лестничными площадками: это машинные отделения лифтов, и без башенок никак не обойтись — куда же девать лебедку, шкафы управления? А вот, оказывается, обойтись вполне можно. И сэкономить тем самым стройматериалы и рабочее время, которые обычно тратились на эти «архитектурные излишества».

24 ящика

С тех пор, как Элиша Грейвз Отис разрубил топором канат, на котором висел деревянный подъемник, а подъемник не упал и оставил тем самым в живых стоявшего на нем гениального американского изобретателя, в мире произошла урбанистическая революция. Безопасный лифт, который не падал, даже если лопались все удерживавшие его канаты, открыл дорогу массовому строительству многоэтажек, а затем и настоящих небоскребов. Отис демонстрировал свой опыт в далеком 1854 году, а компания, названная его именем, работает до сих пор и является одним из крупнейших в мире производителей подъемных машин. Еще более интересно, что компания Otis уже давно укоренилась в России, построила здесь свои предприятия и производит лифты с минимальным использованием импортных комплектующих.

«ПМ» в составе группы журналистов пригласили на завод по производству лифтов в Санкт-Петербурге, где мы с удивлением обнаружили, что... увидеть лифт на заводе лифтов невозможно. Все дело в том, что машина не поставляется на стройку в готовом виде — это не технологично. Лифт монтируется прямо на месте из доставленных с предприятия узлов и деталей, упакованных в ящики (производственники говорят «в виде грузомест»). Сколько будет этих грузомест, зависит от производителя. На каких-то заводах упаковывают будущий лифт в шесть ящиков. На заводе Otis лифт распределен между 24 грузоместами — здесь считают, что так монтажникам будет значительно удобнее.

Станки и штрихкоды

На предприятии в основном работают с листовым металлом разной толщины (до 4 мм). Заготовки поставляются на завод в виде «карточек», то есть листов, имеющих оптимальные размеры для выкраивания той или иной детали, — так снижается количество отходов. Металл режут, штампуют, гнут, при этом в цеху нет страшного визга и грохота: многие операции проходят в закрытых камерах современным станком с ЧПУ. Лифты делают конвейерным способом, причем главный принцип таков: изготавливается один комплект за другим. То есть, если нужно произвести партию из 25 лифтов, не делают сначала 25 экземпляров одной детали, потом 25 экземпляров другой и т. д. Нет, сначала все детали для одного лифта, потом для второго, и так 25 раз. Это кажется необычным, но современная техника под управлением компьютеров справляется с таким заданием легко. Скажем, гибочный станок, получая заготовку, сканирует штрихкод и тут же подгружает программу обработки. Придет заготовка с другим штрихкодом — станок элементарно переключится на иное задание. Все станки соединены на одном уровне специальными столами типа рольгангов, по которым легко перекатывать даже массивную металлическую деталь. Производство организовано таким образом, чтобы избежать сварки и покраски, плохо вписывающихся в конвейерный процесс: используются несварные неразъемные соединения и металлические листы с уже нанесенной краской или покрытиями. Народу в цеху мало. Согласно модным lean-технологиям, на одну производственную операцию должно приходиться не более одного рабочего.

Система PULSE постоянно замеряет электрическое сопротивление стальных канатиков (сердечников), находящихся внутри полиуретанового ремня. Если канатики по той или иной причине начинают разрушаться, их сопротивление меняется. Это означает, что пора ставить новый ремень

С ремнем все меньше

На рисунке показан один из вариантов современной лебедки лифта производства Otis, использующей ремни вместо традиционных витых стальных канатов. Для ремней годятся шкивы меньших диаметров, что ведет к уменьшению размеров самой лебедки.

Легче и чище

На схеме показано строение полиуретанового ремня, применяемого в новых лифтах. В нем используются тонкие стальные канатики. Ремень не уступает по прочности обычному канату, но имеет меньший вес и не требует смазки. Ремни стали заменять канаты в лифтах примерно с рубежа веков.

В конце концов все узлы будущего лифта, как уже говорилось, раскладывают по ящикам (самое большое грузоместо заключает в себе силовую конструкцию кабины и потолок) и отправляют заказчику.

Для отелей и вандалов

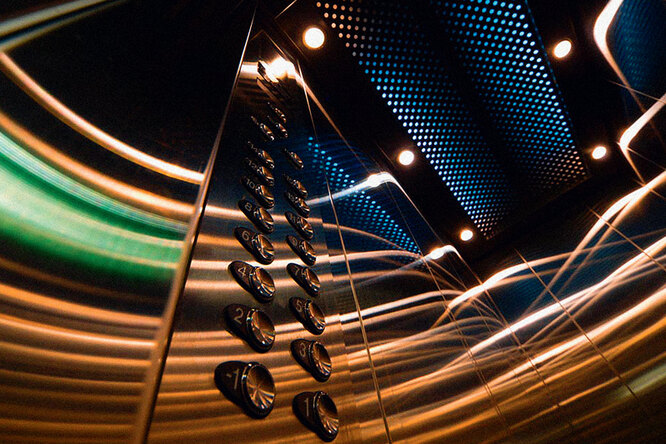

Собственно на кабины лифтов нам удалось посмотреть только в демонстрационном помещении предприятия. Варианты оформления интерьера кабин во многом зависят от заказчика. Если машине предстоит работать в солидном отеле, то тут и дизайнерская панель управления с красивыми светящимися кнопками, и ЖКИ-дисплей, на котором можно крутить рекламные ролики со звуком, и стенки из металлопласта интересной расцветки. Но если лифту жить в суровых условиях спальных районов — требования к нему совсем другие. Первое — антивандальные кнопки, которые крайне сложно выдрать из гнезд без специального инструмента и которые, к разочарованию юных хулиганов, совершенно невозможно поджечь. Правда, и гламурной подсветки они лишены. Второе — окрашенные панели стенок кабины, которые тоже должны быть устойчивы к механическому воздействию. Для подсветки кабин стандартом Otis являются светодиодные лампы. Да, они дороже газоразрядных, но потребляют намного меньше электричества, а главное — практически нечувствительны к количеству циклов включения-выключения. Светодиоды будут светить все 25 лет срока службы лифта, и при этом каждый раз, когда кабина окажется в простое, электроосвещение выключится. То есть, если лифт не едет, он не будет потреблять электричества вообще, что соответствует высокоэкологичному классу А энергоэффективности.

Глубокие корни

На входе в здание предприятия выставлены для осмотра два устройства. Одно из них — лебедка лифта, которая была установлена на одном из питерских сахарных заводов в 1903 году и прослужила верой и правдой 80 лет. Да-да, Otis был в России и в те времена и даже оборудовал подъемными устройствами Зимний дворец. Старая лебедка черна и громоздка. В ней использовался редуктор в виде червячной передачи. Рядом современная лебедка. Она куда компактнее, и редуктора там нет. Лебедку приводит в действие электродвигатель с частотным преобразователем, который позволяет плавно управлять скоростью вращения вала без всяких редукторов. Именно такие используются в лифтах современного поколения.

Наша поездка в Петербург была приурочена к началу производства в России лифта под названием GeN2, в котором как раз и воплотились все новейшие «зеленые» инновации в области подъемных устройств. Кто давно не заглядывал в шахты лифтов, наверняка бы сильно удивился, узнав о том, что GeN2 передвигается, будучи подвешенным с помощью не традиционных канатов из стальной проволоки, а плоских ремней, которые состоят из ряда тонких стальных канатиков в окружении оболочки из полиуретана. Такой ремень по прочности не уступает традиционному витому канату, но имеет два важных преимущества. Во-первых, он не требует смазки, а смазка — это фактор экологического загрязнения. Она пачкает помещение, к ней липнет грязь. Во-вторых, у толстого витого каната есть значительные ограничения по радиусу гиба — шкив, на который его наматывают, должен иметь диаметр не менее нескольких десятков сантиметров, иначе канат начнет себя перетирать. Ремень намного гибче, его можно наматывать на шкив диаметром примерно 6,5 см. И это, наряду с отсутствием редуктора — один из факторов, позволивших миниатюризировать лебедку, так что для ее размещения уже не требуется специальное машинное отделение. Все оборудование можно разместить прямо в шахте. Поэтому сегодня Otis выпускает в нашей стране две версии GeN2 — с использованием машинного помещения и без него.

Электричество – в тепло!

Пустая кабина легче противовеса на половину своей грузоподъемности. Таким образом, в работе лифта используется сила гравитации и двигатель работает лишь с дисбалансом двух объектов. Когда полностью нагруженная кабина едет вниз или пустая кабина едет вверх, лифту не нужна дополнительная энергия. Напротив, его двигатель исполняет роль генератора. Раньше выработанная им энергия рассеивалась с помощью мощных резисторов.

Лишней энергии не бывает

В лифтах Otis GeN2 используется рекуперационный привод ReGen. С помощью силовой электроники выработанная двигателем электроэнергия приобретает стандартные напряжение и частоту и возвращается в электрическую сеть здания. О рекуперационном режиме лифта сообщают индикаторы в кабине.

Лифт-электростанция

Кстати, конструкция ремней играет определенную роль в повышении безопасности всего лифта. Металлические сердечники ремней подключены к системе электронного контроля PULSE. В начале эксплуатации система замеряет электрическое сопротивление всех канатиков, а затем делает это каждые последующие 3 с. Если прибор обнаружит изменение сопротивления хотя бы одного из сердечников, лифту придет команда остановиться на ближайшем этаже. А после высадки пассажиров кабина будет заблокирована до выполнения работ по замене ремня, показывающего признаки износа.

У лифта есть кабина и противовес, состоящий из рамы, заполненной бетонными и чугунными элементами. Вес противовеса, как правило, равен весу кабины плюс половина ее грузоподъемности. Таким образом, мотор лебедки не должен тянуть вверх весь вес лифта, он лишь работает с дисбалансом, который возникает между двумя объектами. Если пустая кабина движется вниз, для этого требуется энергия извне, иначе ей ни за что не перебороть более тяжелый противовес. В этом случае мотор крутит лебедку. Но если пустая кабина едет вверх, то дополнительной энергии ей не надо, напротив, шкив лебедки раскручивает вал электродвигателя, и тот начинает работать как генератор. Вопрос о том, куда девать вырабатываемую таким образом энергию, традиционно решался с помощью мощных резисторов, которые фактически переводили электричество в тепло и рассеивали его. В лифте Gen2 такому расточительству положен конец. В системе функционирует регенеративный привод ReGen, который отдает вырабатываемую электродвигателем энергию обратно в электросеть здания, придав току стандартное напряжение (380 В) и стандартную частоту (50 Гц). Индикатор в кабине показывает пассажирам, что именно делает в данный момент лифт — потребляет электроэнергию или вырабатывает.

Открыть дверь шахты лифта, если за ней нет кабины, невозможно, так как внешние двери заперты на замок. Двигатель с частотным преобразователем обеспечивает кабине GeN2 плавное и точное «причаливание» к этажу (в лифтах старых поколений были только две фиксированные скорости, переключение между которыми происходило с помощью редуктора). Затем так называемый подвижный отвод кабины входит в зацепление с механизмом замка внешних дверей. И эти двери открываются не сами по себе, а только с помощью привода дверей кабины. В общем, как можно убедиться, новые технологии в области материаловедения и энергосбережения позволяют совершенствовать лифт и делать его все более «умным».

Источник

Простой пример. Мы привыкли, что многоэтажные дома обычно венчаются прямоугольными башенками точно над лестничными площадками: это машинные отделения лифтов, и без башенок никак не обойтись — куда же девать лебедку, шкафы управления? А вот, оказывается, обойтись вполне можно. И сэкономить тем самым стройматериалы и рабочее время, которые обычно тратились на эти «архитектурные излишества».

24 ящика

С тех пор, как Элиша Грейвз Отис разрубил топором канат, на котором висел деревянный подъемник, а подъемник не упал и оставил тем самым в живых стоявшего на нем гениального американского изобретателя, в мире произошла урбанистическая революция. Безопасный лифт, который не падал, даже если лопались все удерживавшие его канаты, открыл дорогу массовому строительству многоэтажек, а затем и настоящих небоскребов. Отис демонстрировал свой опыт в далеком 1854 году, а компания, названная его именем, работает до сих пор и является одним из крупнейших в мире производителей подъемных машин. Еще более интересно, что компания Otis уже давно укоренилась в России, построила здесь свои предприятия и производит лифты с минимальным использованием импортных комплектующих.

«ПМ» в составе группы журналистов пригласили на завод по производству лифтов в Санкт-Петербурге, где мы с удивлением обнаружили, что... увидеть лифт на заводе лифтов невозможно. Все дело в том, что машина не поставляется на стройку в готовом виде — это не технологично. Лифт монтируется прямо на месте из доставленных с предприятия узлов и деталей, упакованных в ящики (производственники говорят «в виде грузомест»). Сколько будет этих грузомест, зависит от производителя. На каких-то заводах упаковывают будущий лифт в шесть ящиков. На заводе Otis лифт распределен между 24 грузоместами — здесь считают, что так монтажникам будет значительно удобнее.

Станки и штрихкоды

На предприятии в основном работают с листовым металлом разной толщины (до 4 мм). Заготовки поставляются на завод в виде «карточек», то есть листов, имеющих оптимальные размеры для выкраивания той или иной детали, — так снижается количество отходов. Металл режут, штампуют, гнут, при этом в цеху нет страшного визга и грохота: многие операции проходят в закрытых камерах современным станком с ЧПУ. Лифты делают конвейерным способом, причем главный принцип таков: изготавливается один комплект за другим. То есть, если нужно произвести партию из 25 лифтов, не делают сначала 25 экземпляров одной детали, потом 25 экземпляров другой и т. д. Нет, сначала все детали для одного лифта, потом для второго, и так 25 раз. Это кажется необычным, но современная техника под управлением компьютеров справляется с таким заданием легко. Скажем, гибочный станок, получая заготовку, сканирует штрихкод и тут же подгружает программу обработки. Придет заготовка с другим штрихкодом — станок элементарно переключится на иное задание. Все станки соединены на одном уровне специальными столами типа рольгангов, по которым легко перекатывать даже массивную металлическую деталь. Производство организовано таким образом, чтобы избежать сварки и покраски, плохо вписывающихся в конвейерный процесс: используются несварные неразъемные соединения и металлические листы с уже нанесенной краской или покрытиями. Народу в цеху мало. Согласно модным lean-технологиям, на одну производственную операцию должно приходиться не более одного рабочего.

Система PULSE постоянно замеряет электрическое сопротивление стальных канатиков (сердечников), находящихся внутри полиуретанового ремня. Если канатики по той или иной причине начинают разрушаться, их сопротивление меняется. Это означает, что пора ставить новый ремень

С ремнем все меньше

На рисунке показан один из вариантов современной лебедки лифта производства Otis, использующей ремни вместо традиционных витых стальных канатов. Для ремней годятся шкивы меньших диаметров, что ведет к уменьшению размеров самой лебедки.

Легче и чище

На схеме показано строение полиуретанового ремня, применяемого в новых лифтах. В нем используются тонкие стальные канатики. Ремень не уступает по прочности обычному канату, но имеет меньший вес и не требует смазки. Ремни стали заменять канаты в лифтах примерно с рубежа веков.

В конце концов все узлы будущего лифта, как уже говорилось, раскладывают по ящикам (самое большое грузоместо заключает в себе силовую конструкцию кабины и потолок) и отправляют заказчику.

Для отелей и вандалов

Собственно на кабины лифтов нам удалось посмотреть только в демонстрационном помещении предприятия. Варианты оформления интерьера кабин во многом зависят от заказчика. Если машине предстоит работать в солидном отеле, то тут и дизайнерская панель управления с красивыми светящимися кнопками, и ЖКИ-дисплей, на котором можно крутить рекламные ролики со звуком, и стенки из металлопласта интересной расцветки. Но если лифту жить в суровых условиях спальных районов — требования к нему совсем другие. Первое — антивандальные кнопки, которые крайне сложно выдрать из гнезд без специального инструмента и которые, к разочарованию юных хулиганов, совершенно невозможно поджечь. Правда, и гламурной подсветки они лишены. Второе — окрашенные панели стенок кабины, которые тоже должны быть устойчивы к механическому воздействию. Для подсветки кабин стандартом Otis являются светодиодные лампы. Да, они дороже газоразрядных, но потребляют намного меньше электричества, а главное — практически нечувствительны к количеству циклов включения-выключения. Светодиоды будут светить все 25 лет срока службы лифта, и при этом каждый раз, когда кабина окажется в простое, электроосвещение выключится. То есть, если лифт не едет, он не будет потреблять электричества вообще, что соответствует высокоэкологичному классу А энергоэффективности.

Глубокие корни

На входе в здание предприятия выставлены для осмотра два устройства. Одно из них — лебедка лифта, которая была установлена на одном из питерских сахарных заводов в 1903 году и прослужила верой и правдой 80 лет. Да-да, Otis был в России и в те времена и даже оборудовал подъемными устройствами Зимний дворец. Старая лебедка черна и громоздка. В ней использовался редуктор в виде червячной передачи. Рядом современная лебедка. Она куда компактнее, и редуктора там нет. Лебедку приводит в действие электродвигатель с частотным преобразователем, который позволяет плавно управлять скоростью вращения вала без всяких редукторов. Именно такие используются в лифтах современного поколения.

Наша поездка в Петербург была приурочена к началу производства в России лифта под названием GeN2, в котором как раз и воплотились все новейшие «зеленые» инновации в области подъемных устройств. Кто давно не заглядывал в шахты лифтов, наверняка бы сильно удивился, узнав о том, что GeN2 передвигается, будучи подвешенным с помощью не традиционных канатов из стальной проволоки, а плоских ремней, которые состоят из ряда тонких стальных канатиков в окружении оболочки из полиуретана. Такой ремень по прочности не уступает традиционному витому канату, но имеет два важных преимущества. Во-первых, он не требует смазки, а смазка — это фактор экологического загрязнения. Она пачкает помещение, к ней липнет грязь. Во-вторых, у толстого витого каната есть значительные ограничения по радиусу гиба — шкив, на который его наматывают, должен иметь диаметр не менее нескольких десятков сантиметров, иначе канат начнет себя перетирать. Ремень намного гибче, его можно наматывать на шкив диаметром примерно 6,5 см. И это, наряду с отсутствием редуктора — один из факторов, позволивших миниатюризировать лебедку, так что для ее размещения уже не требуется специальное машинное отделение. Все оборудование можно разместить прямо в шахте. Поэтому сегодня Otis выпускает в нашей стране две версии GeN2 — с использованием машинного помещения и без него.

Электричество – в тепло!

Пустая кабина легче противовеса на половину своей грузоподъемности. Таким образом, в работе лифта используется сила гравитации и двигатель работает лишь с дисбалансом двух объектов. Когда полностью нагруженная кабина едет вниз или пустая кабина едет вверх, лифту не нужна дополнительная энергия. Напротив, его двигатель исполняет роль генератора. Раньше выработанная им энергия рассеивалась с помощью мощных резисторов.

Лишней энергии не бывает

В лифтах Otis GeN2 используется рекуперационный привод ReGen. С помощью силовой электроники выработанная двигателем электроэнергия приобретает стандартные напряжение и частоту и возвращается в электрическую сеть здания. О рекуперационном режиме лифта сообщают индикаторы в кабине.

Лифт-электростанция

Кстати, конструкция ремней играет определенную роль в повышении безопасности всего лифта. Металлические сердечники ремней подключены к системе электронного контроля PULSE. В начале эксплуатации система замеряет электрическое сопротивление всех канатиков, а затем делает это каждые последующие 3 с. Если прибор обнаружит изменение сопротивления хотя бы одного из сердечников, лифту придет команда остановиться на ближайшем этаже. А после высадки пассажиров кабина будет заблокирована до выполнения работ по замене ремня, показывающего признаки износа.

У лифта есть кабина и противовес, состоящий из рамы, заполненной бетонными и чугунными элементами. Вес противовеса, как правило, равен весу кабины плюс половина ее грузоподъемности. Таким образом, мотор лебедки не должен тянуть вверх весь вес лифта, он лишь работает с дисбалансом, который возникает между двумя объектами. Если пустая кабина движется вниз, для этого требуется энергия извне, иначе ей ни за что не перебороть более тяжелый противовес. В этом случае мотор крутит лебедку. Но если пустая кабина едет вверх, то дополнительной энергии ей не надо, напротив, шкив лебедки раскручивает вал электродвигателя, и тот начинает работать как генератор. Вопрос о том, куда девать вырабатываемую таким образом энергию, традиционно решался с помощью мощных резисторов, которые фактически переводили электричество в тепло и рассеивали его. В лифте Gen2 такому расточительству положен конец. В системе функционирует регенеративный привод ReGen, который отдает вырабатываемую электродвигателем энергию обратно в электросеть здания, придав току стандартное напряжение (380 В) и стандартную частоту (50 Гц). Индикатор в кабине показывает пассажирам, что именно делает в данный момент лифт — потребляет электроэнергию или вырабатывает.

Открыть дверь шахты лифта, если за ней нет кабины, невозможно, так как внешние двери заперты на замок. Двигатель с частотным преобразователем обеспечивает кабине GeN2 плавное и точное «причаливание» к этажу (в лифтах старых поколений были только две фиксированные скорости, переключение между которыми происходило с помощью редуктора). Затем так называемый подвижный отвод кабины входит в зацепление с механизмом замка внешних дверей. И эти двери открываются не сами по себе, а только с помощью привода дверей кабины. В общем, как можно убедиться, новые технологии в области материаловедения и энергосбережения позволяют совершенствовать лифт и делать его все более «умным».

Источник

1

Другие новости

Написать комментарий: